turbo 3-26

Das Lademagazin für Stangendurchmesser von 3 - 26 mm

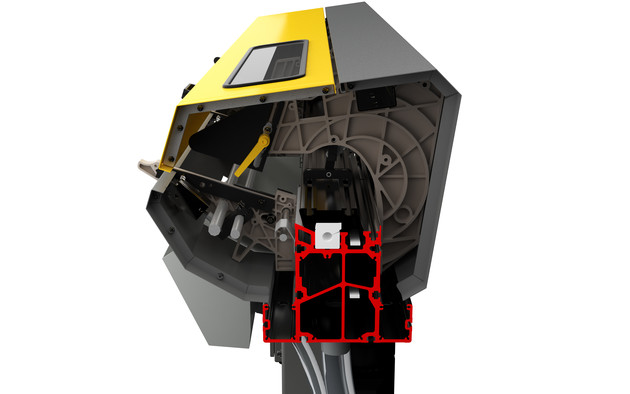

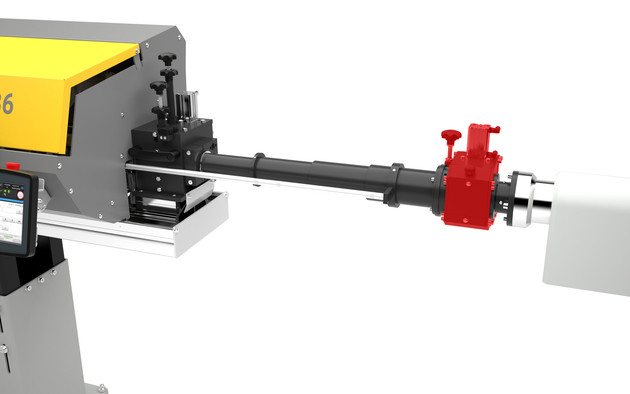

Der turbo 3-26 arbeitet nach dem aus der turbo-Baureihe bekannten Prinzip des zweistufigen Vorschubs. Dies ermöglicht durch das Einschwenken der Vorschubstange eine sehr kompakte und somit platzsparende Bauweise.

Einsatzbereich:

Lang- oder Kurzdrehautomaten bis 26 mm Nenndurchlass, die für den Betrieb von kleinen und mittleren Durchmesserbereichen vorgesehen sind.

Merkmale

- kurze Bauweise durch zweistufiges Vorschubprinzip (schwenkbare Vorschubstange)

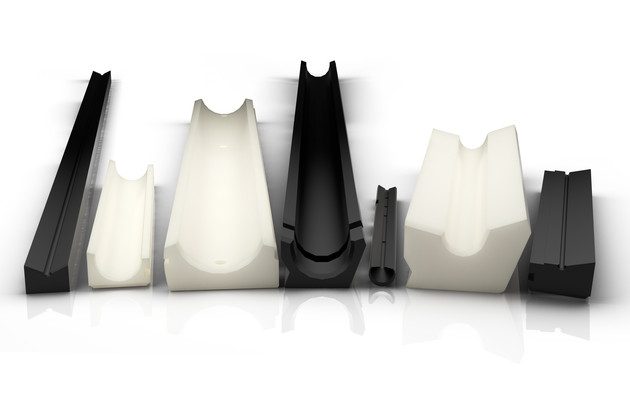

- schnelles und einfaches Auswechseln der Einlagen für effiziente Anpassung des Führungskanals an unterschiedliche Materialdurchmesser

- höchste Vibrationsdämpfung durch Einsatz von Einlagen aus Kunststoff in Verbindung mit einem verwindungssteifen Trägersystem aus Aluminium

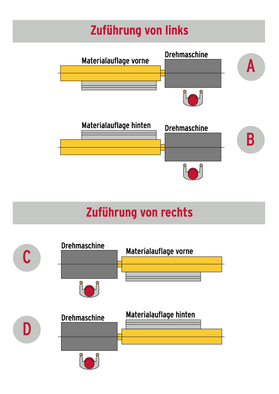

Verfügbare Belademöglichkeiten

Einfach und komfortabel - die ERGOlogic Steuerung ...

Mobiles Bedientableau

Moderne Touch-Bedienung mit großzügigem 8,4" Bildschirm ermöglicht ein intuitives Bedienkonzept für eine kurze Anlernphase. Integrierte Assistenzfunktion zum geführten Einrichten ungeübter Benutzer.

Effiziente und praxisorientierte Handhabung …

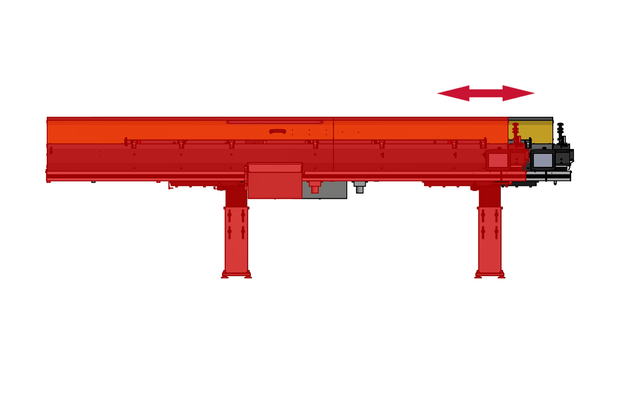

Anbauposition

Die optionale Verschiebeeinrichtung erlaubt es, das Lademagazin um bis zu 400 mm von der Drehmaschine wegzuschieben. Dies kann sinnvoll sein, um die Servicezugänglichkeit zur Drehmaschine z.B. beim Austausch von Spindelreduzierungen zu erhöhen oder um bei variablen Drehautomaten, die von Kurz- auf Langdrehmodus umgebaut werden können, immer den kürzesten Abstand zwischen Lademagazin und Spindelstock zu haben.

Effiziente und praxisorientierte Handhabung…

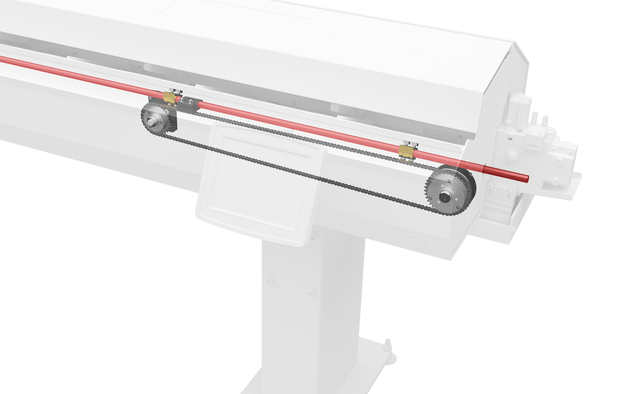

Führungskanaleinlagen

Die Führungskanaleinlagen lassen sich schnell und einfach austauschen, um bei Bedarf den Kanaldurchmesser an den optimalen Durchmesserbereich der zu verarbeitenden Materialstangen anpassen zu können.

Stabiles Design…

Maschinenträger

Der verwindungssteife Maschinenträger aus gezogenem Aluminium bildet die solide Basis des Lademagazins. Er bildet gleichzeitig auch die Aufnahme der durchmesserabhängigen Einlagen des Führungskanals.

Stabiles Design…

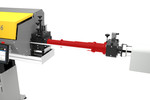

Materialgreifer

Die stabile Greiferkonstruktion garantiert ein sicheres Aufziehen der Materialstange und Abziehen des Reststücks.

Optimale Materialstangenführung…

Spindelreduzierungen

Auf Wunsch liefert FMB auch für eine Vielzahl von Drehmaschinentypen die passenden Spindelreduzierungen, um den Spindeldurchlass optimal auf den Führungskanaldurchmesser anpassen zu können.

Optimale Materialstangenführung…

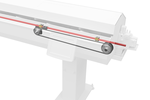

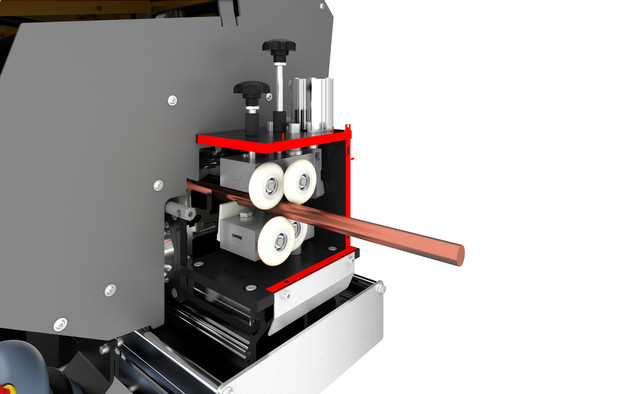

Führungslünette

Die Führungslünette am Ende des Führungskanals ist als flexible Rollenlünette bei der Verarbeitung von Rundmaterial ausgeführt. Für die Verarbeitung von Rund-, Vierkant- oder Sechskantmaterial können die Führungsrollen auch durch passende Materialführungen (Führungsbacken) ersetzt werden. Die Lünette kann dabei auf das Maß des Stangenmaterials eingestellt werden und garantiert somit eine optimale Führung auch von kleinen Stangendurchmessern in einem größeren Führungskanal.

Optimale Materialstangenführung …

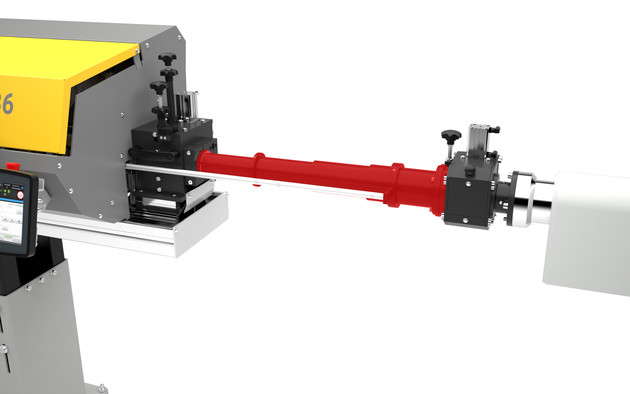

Synchroneinrichtung

Die Synchroneinrichtung koppelt bei Einsatz eines beweglichen Spindelstocks (z.B. im Langdrehmodus) über ein Kupplungssystem den Stangenvorschub des Lademagazins mechanisch an den Spindelstock und gewährleistet so ein synchrones Folgen der Vorschubstange. Optional kann diese Bewegung auch vom Lademagazin positionsüberwacht werden, um mögliche Kollisionen z.B. bei der Umstellung von Kurz- auf Langdrehmodus zu verhindern.

Optimale Materialstangenführung …

Teleskoprohr

Für den Anbau des Stangenlademagazins an Drehmaschinen mit beweglichem Spindelstock werden zur Überbrückung des Zwischenraums Teleskoprohre eingesetzt. FMB bietet dazu optional für jeden Drehmaschinentyp ein passendes Paket an, um sicheren Schutz der rotierenden Stange und eine möglichst gute Führung zu gewährleisten.

Optimale Materialstangenführung …

Spindelstocklünette

Ergänzend zum Einsatz eines Teleskoprohres bietet FMB für Drehmaschinen mit großen Verfahrwegen der Z-Achse und langen Spindeln eine mitfahrende Lünette an. Diese wird mit dem Spindelstock verbunden und bietet somit eine zusätzliche Stützstelle der Materialstange, um die freie Länge zwischen Führungslünette und Spannzange in der Drehmaschine zu verringern. Das verringert Schwingungen der Materialstange und hat positive Auswirkung auf die Fertigungsqualität der Teile.