unirobot XP khs

Kompakt-Handlingsystem mit Regalsystem zur Aufnahme von bis zu 15 Werkstückträgern im Format bis max. 600 x 400 mm sowie automatischem Palettenwechsler.

Das Be- und Entladesystem unirobot XP eignet sich für die Automation von CNC-gesteuerten Drehmaschinen, Fräsmaschinen, Bohrzentren, Pressen, Stanzen und vielem mehr.

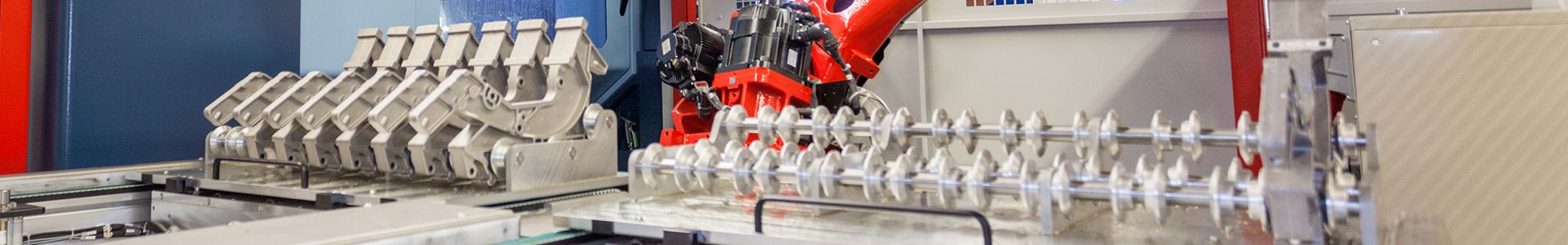

Es ist mit einem modernen 6-Achs-Industrieroboter ausgestattet, der das Werkstückhandling mittels eines werkstückspezifischen Greifersystems übernimmt.

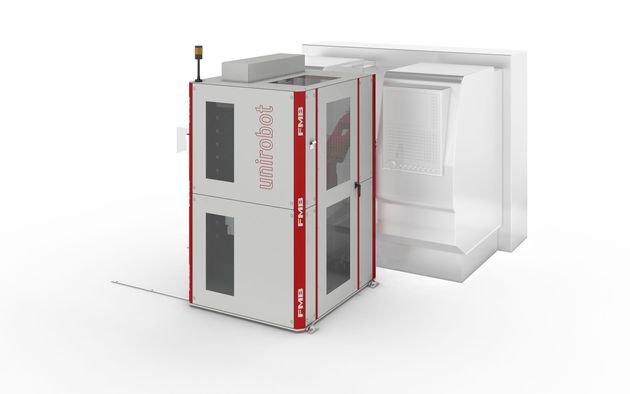

Die Roboterzelle wird vor der Beladetüre der Werkzeugmaschine montiert. Auf einem Schienensystem, das auf dem Boden verankert wird, lässt sich die Roboterzelle zu Rüst- und Wartungsarbeiten an der Werkzeugmaschine verschieben. Drei Nullpunktindexierungen am Schienensystem ermöglichen eine positionsgenaue Fixierung der Roboterzelle nach dem Verschieben zurück in die Arbeitsposition.

Ein verwindungssteifes Stahlgrundgestell bildet die Basis für alle Auf- und Einbauten in der Roboterzelle. Die Roboterzelle ist rundum mit einer Schutzverkleidung versehen. Eine Wartungs- sowie eine Be-und Entladetüre ermöglichen den Zugang zur Roboterzelle.

Für die Zu- und Abführung der Werkstücke werden Werkstückträger im Format max. 600 x 400 mm eingesetzt. Das Werkstückträgermagazin besteht aus Einschüben, die entsprechend der Werkstückhöhe über ein Rastersystem individuell angepasst werden können.

Je nach Werkstückhöhe lassen sich bis zu 15 Einschübe nutzen. Ein Palettenwechsler übernimmt das Handling der Werkstückträger. Der Palettenwechsler holt die Werkstückträger mit Rohteilen aus den Einschüben und positioniert diese auf der Arbeitsebene des Roboters zur Entnahme und zum Einlegen der Werkstücke in die Werkzeugmaschine. Die bearbeiteten Werkstückträger mit Fertigteilen werden anschließend in die Einschübe zurückgesetzt.

Optional kann die Roboterzelle mit einem Trennschott ausgestattet werden, das den Beladeraum vom Arbeitsraum des Roboters trennt und somit eine Be- und Entladung der Werkstückträger auch während des Arbeitsprozesses ermöglicht.

Die Robotersteuerung ist in das Grundgestell integriert, so dass für die gesamte Einheit ein Platzbedarf von nur 1.200 x 1.400 mm zuzüglich 1.000 mm Verschiebemöglichkeit benötigt wird.

Die Bedienung und Programmierung aller Funktionen der Roboterzelle erfolgt über ein kompaktes anwenderfreundliches Programmierhandgerät mit Touchscreen.