Die Funktionsweise des FMB Stangenlademagazins

Auf einer seitlichen Auflage (schräge Ebene) werden Materialstangen bereitgestellt. Es handelt sich dabei in der Regel um Stangen mit runder, hexagonaler oder quadratischer Außenkontur, wobei sowohl Vollquerschnitte als auch rohrförmige Querschnitte aus unterschiedlichsten Werkstoffen auftreten können. Die Stangendurchmesser bzw. Schlüsselweiten bewegen sich hierbei in einem Bereich zwischen ca. 1 und 100 mm.

Die Länge der Stangen variiert heute im Einsatzbereich von Lademagazinen für „Langstangen“ in der Regel zwischen 1.600 und 6.000 mm. In Sonderfällen bietet FMB jedoch auch Lösungen, die für die Verarbeitung von deutlich längeren Stangen konzipiert sind. Die einzelnen Lademagazinmodelle werden dabei bei FMB standardmäßig in fest definierten Längenvarianten angeboten, um die am Markt üblicherweise verfügbaren Materialstangenlängen möglichst optimal abdecken zu können.

Die seitliche Auflage dient neben der Materialbereitstellung auch der Bevorratung einer gewissen Anzahl von Stangen, um möglichst lange ohne manuellen Eingriff die gewünschten Teile automatisiert produzieren zu können.

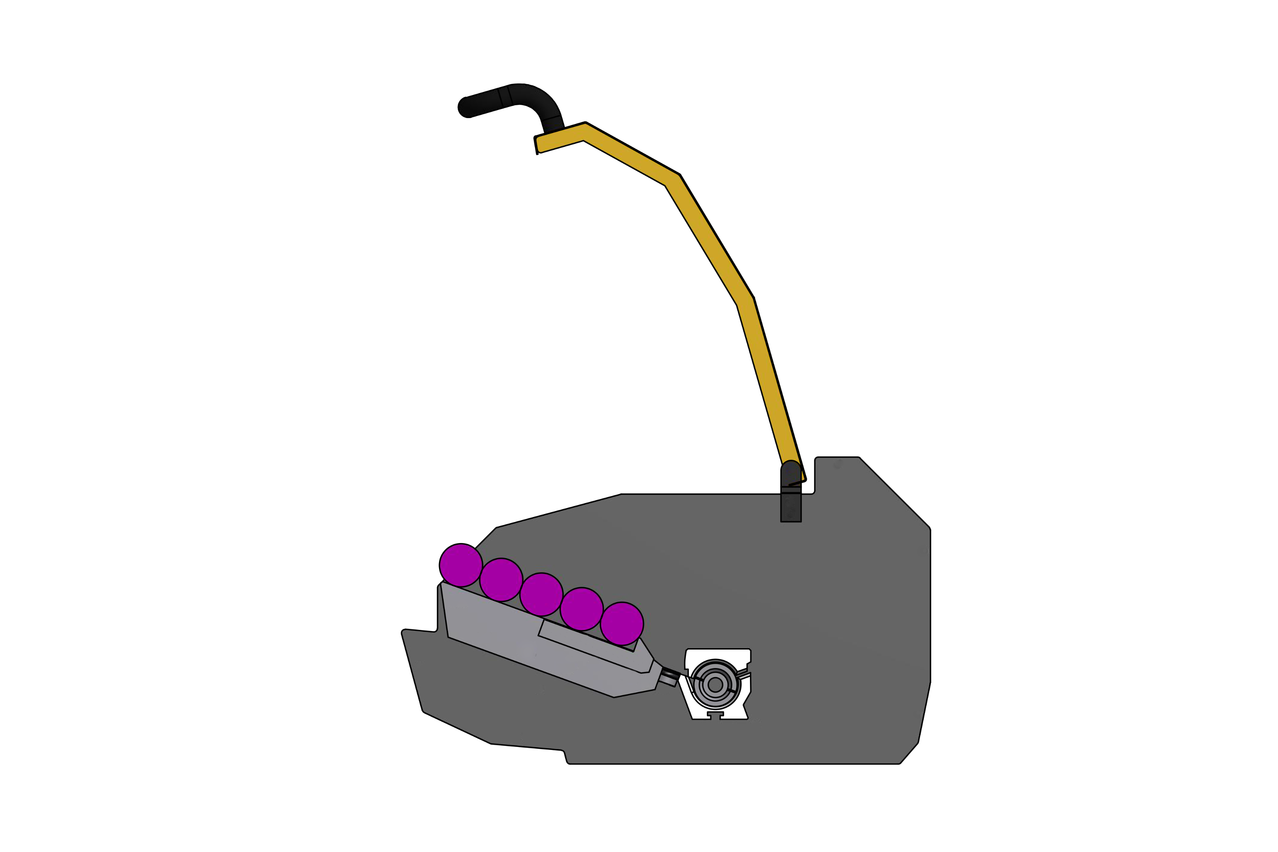

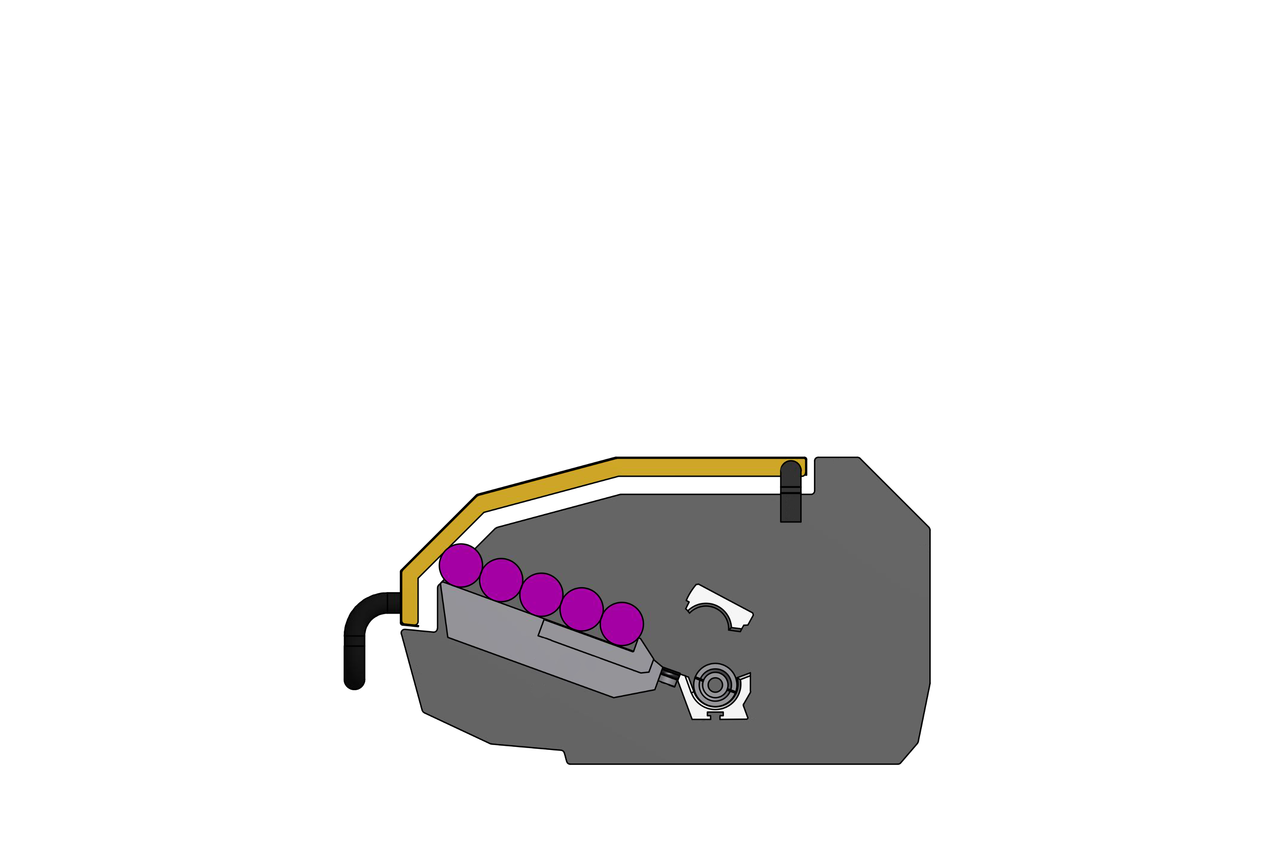

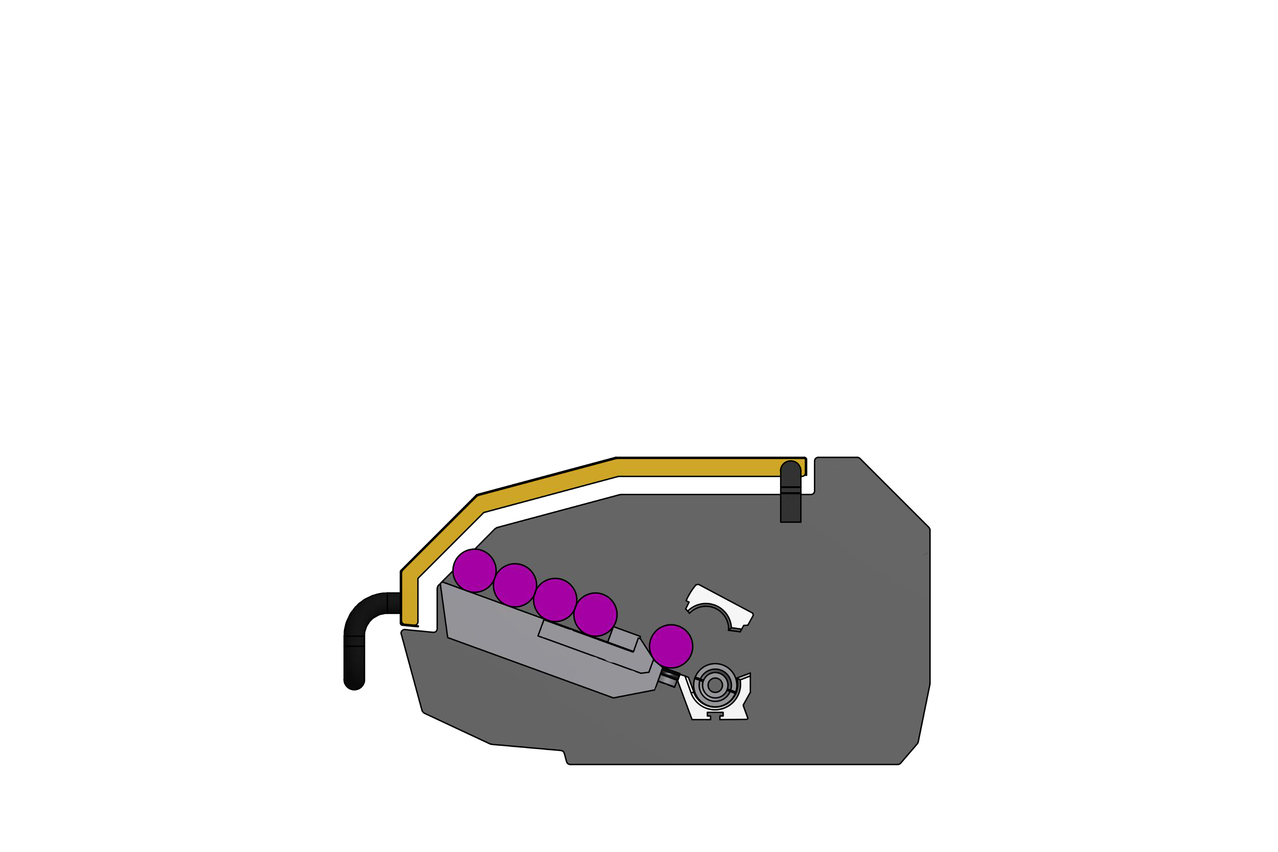

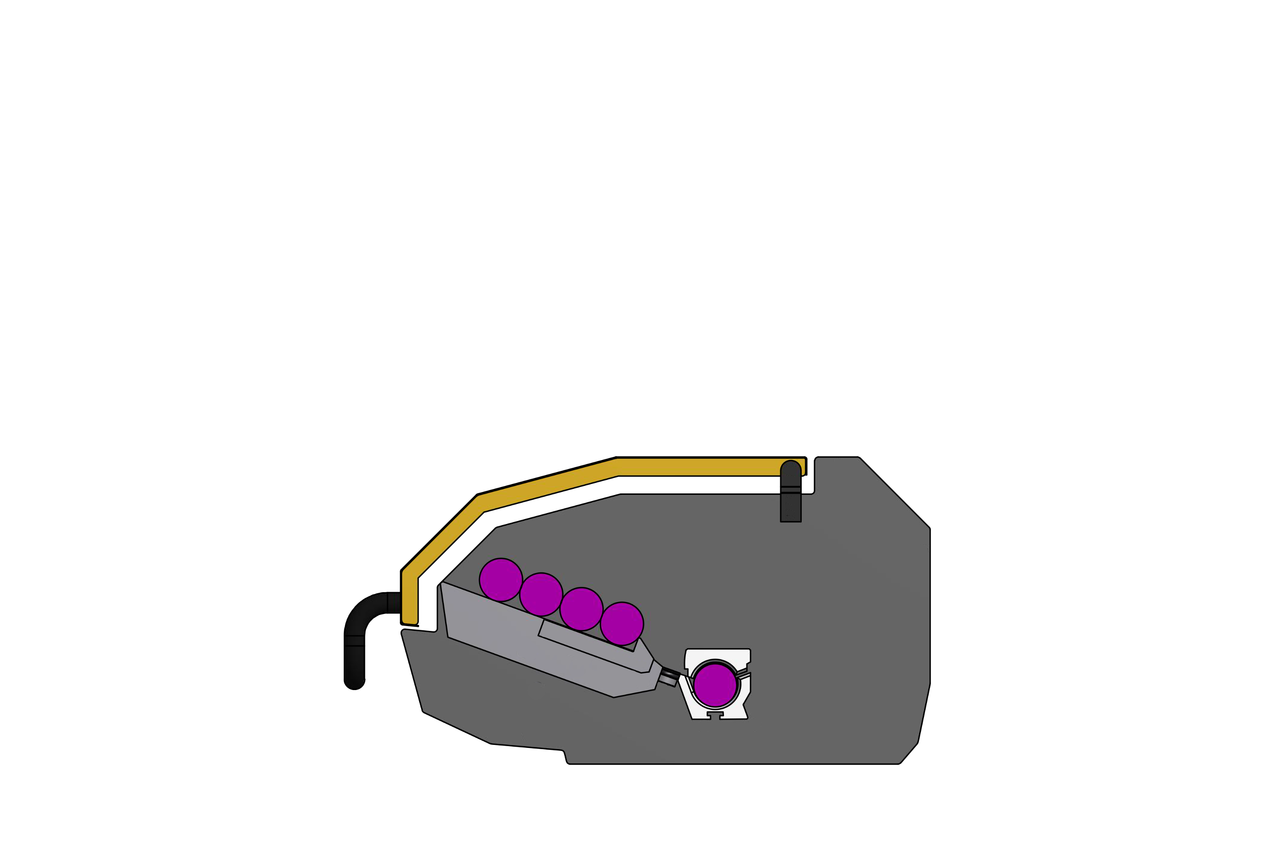

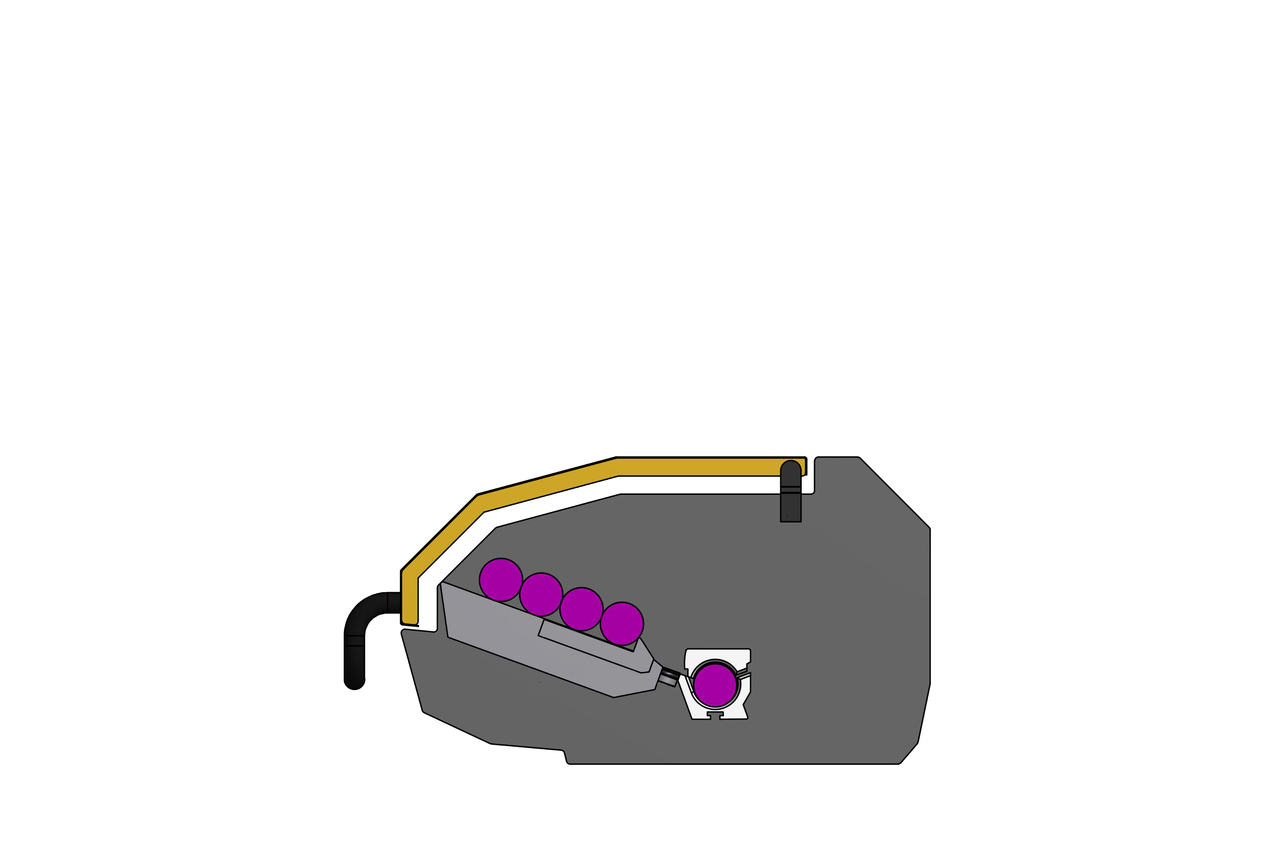

Aus diesem magazinierten Vorrat wird jeweils eine Stange vereinzelt und in einem Kanal abgelegt. Von dort aus wird die Materialstange durch die Spindelbohrung des Drehautomaten zugeführt, indem das Lademagazin diese mittels einer Vorschubstange durch die Bohrung vorschiebt, wo am werkzeugseitigen Spindelende eine Fixierung durch ein Spannmittel, gewöhnlich eine Spannzange oder ein Spannfutter erfolgt. Prinzipiell bestimmt der Durchmesser der zu verarbeitenden Materialstange auch den Durchmesser des benötigten Führungskanals und damit auch den Durchmesser der Vorschubstange, die somit innerhalb des Lademagazins in jeder Position durch den Kanal mit einem Spiel von ca. 1 bis 2 mm geführt wird. Der maximal verwendbare Kanaldurchmesser an einem Lademagazin entspricht dabei dem maximalen Stangendurchlass des Spindelstocks der Drehmaschine.

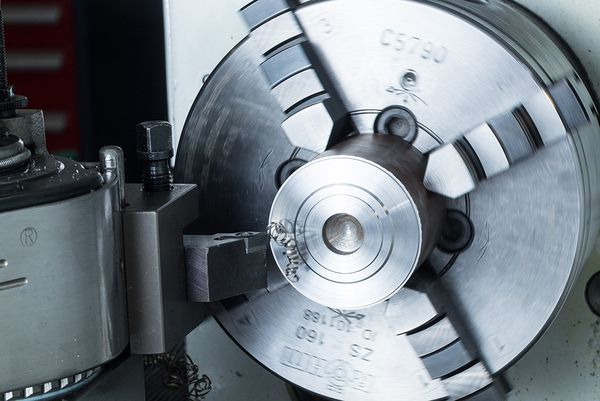

Im Anschluss daran beginnt der Drehprozess, in dessen Verlauf das Stangenende gewöhnlich spanend bearbeitet wird. Die gesamte Stange wird dabei -wie bei der Drehbearbeitung üblich- in Drehung versetzt. Die hier erreichbaren Drehzahlen sind vom Durchmesser der Materialstange abhängig und können in der Spitze bis zu 15.000 U/min erreichen. Nach Beendigung des Drehprozesses wird die Spannzange oder das Spannfutter gelöst, sodass das Lademagazin die Materialstange um die benötigte Teilelänge weiter durch die Spindel schieben kann. Nach dem erneuten Fixieren der Stange durch das Spannmittel startet der nächste Bearbeitungszyklus.

Idealerweise muss der Stangendurchlass des Spindelstocks der Drehmaschine dem Durchmesser der Vorschubstange angepasst sein, um diese optimal führen zu können. Dazu wird empfohlen, entsprechende Spindelreduzierungsrohre einzusetzen, wenn aufgrund der zu verarbeitenden Materialstangendurchmesser ein Führungskanal gewählt wird, der kleiner als der Stangedurchlass der Drehmaschine ist. Ohne diese Maßnahme würde die Spindelbohrung nicht mehr die Führung der Vorschubstange übernehmen, wenn diese aufgrund des schrittweisen Nachschiebens der Materialstange ab einer bestimmten Phase von hinten in den Spindelstock einfährt. (Foto)

Da bei der Verarbeitung von „Langstangen“ die ursprüngliche Stangenlänge größer als die Spindellänge ist, muss ein bestimmter Bereich der Stange auch während der Rotationsbewegung des Drehprozesses außerhalb der Drehmaschine geführt werden. Je nach Drehmaschine und Lademagazinlänge können dies 1.000 mm bis 6.000 mm Stangenlänge sein. Somit muss das Stangenlademagazin neben der Materialbevorratung und der Zuführung auch Führungsaufgaben der Stange übernehmen. Eine nur an einem Ende über die Spannzange des Drehautomaten fixierte Stange neigt naturgemäß dazu, sich aufzuschwingen und Vibrationen zu erzeugen, die den Drehprozess negativ beeinflussen und im Extremfall zur Zerstörung der ganzen Anlage führen können.

Aus diesem Grunde besteht die Notwendigkeit, im Lademagazin solchen Schwingungen konstruktiv entgegenzuwirken. Durch den Gesamtaufbau des Lademagazins und durch eine entsprechende Führungskanalgestaltung werden die Schwingungen gedämpft, bzw. ihre Entstehung verhindert. Dazu stehen für die einzelnen Lademagazine Kanaleinsätze mit verschiedenen Durchmessern zur Verfügung, die eine möglichst schwingungsarme Führung für einen bestimmten Durchmesserbereich der Materialstange gewährleisten. Zusätzlich wird das freie Ende der Materialstange mittels einer Spannhülse bzw. bei Rohrmaterial über einen Spanndorn fest mit der frei drehbaren Spitze der Vorschubstange verbunden. Dieses erlaubt es dann auch, dass zwangsläufig in dem Prozess entstehende Reststück der Materialstange wieder zurück in das Lademagazin zu ziehen und dort in einem Auffangbehälter zu entsorgen. Die optimale Führung der Stange selber innerhalb des Lademagazins wird dabei durch das von FMB entwickelte und patentierte „Turbo-Prinzip“ erreicht.

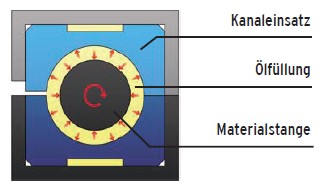

Das FMB „Turbo-Prinzip“ der hydrodynamischen Stangenführung

Von einem Pumpenaggregat wird der Führungskanal mit Öl gefüllt. Die durch die rotierende Materialstange in Turbulenz versetzte Ölfüllung lässt die Materialstange aufschwimmen. Eine direkte Berührung mit dem Führungskanal wird vermieden. Bei dünneren Materialstangen und hohen Drehzahlen entsteht ein Wirbel, in dessen Zentrum die Materialstange Führung findet. Bei Verarbeitung von stärkeren Materialstangen, die sich im Durchmesser dem maximalen Durchlass nähern, kann eine Turbulenz in der Ölfüllung nicht mehr zustande kommen. Hier tritt dann der als hydrodynamische Lagerwirkung bezeichnete Effekt ein, wobei die sich zu Druckkeilen verdichtende Flüssigkeit die Materialstange im Zentrum des Führungskanals hält.